Jetzt handeln: Die häufigsten Fehler beim MAG-Schweißen beheben

Schweißfehlerübersicht

Beim MAG-Schweißen können verschiedene Fehler auftreten, die die Qualität der Schweißnaht beeinträchtigen. In diesem Abschnitt betrachten wir die häufigsten Probleme: Risse und Porenbildung.

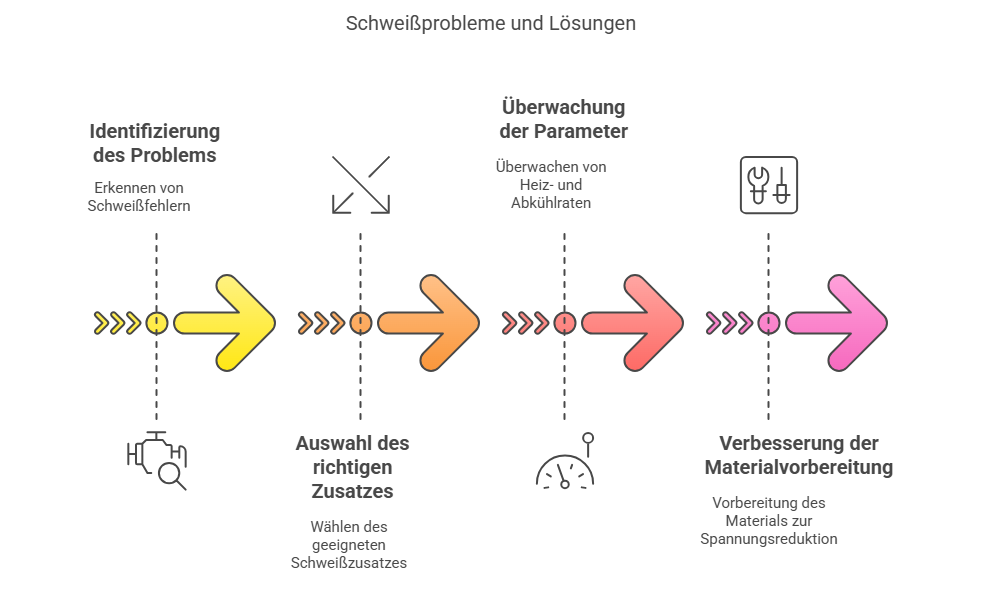

Risse beim Schweißen

Risse sind ein häufiges Problem beim MAG-Schweißen und können in verschiedenen Formen auftreten: längs, quer oder als Endkrater-Risse. Heißrisse entstehen oft durch die Verwendung von falschem Schweißzusatz oder durch hohe Heiz- und Abkühlraten.

Typische Ursachen von Rissen:

Falscher Schweißzusatz

Hohe Heiz- und Abkühlraten

Spannungen im Material

Maßnahmen zur Vermeidung:

Verwendung geeigneter Schweißzusätze

Kontrolle der Schweißparameter (mag schweißen parameter)

Sorgfältige Vorbereitung des Materials

Poren in der Schweißnaht

Porenbildung ist ein weiteres häufiges Problem beim MAG-Schweißen. Sie entsteht, wenn Gasblasen im Schweißgut eingeschlossen werden. Ursachen können eine unreine Schweißfläche, falsche Elektrodenwahl oder ungenügende Schutzgasabdeckung sein.

Hauptursachen für Porenbildung:

Verschmutzte Schweißoberfläche

Falsche Elektrodenauswahl

Mangelnde Schutzgasabdeckung

Strategien zur Vermeidung:

Sorgfältige Reinigung der Schweißfläche

Auswahl der richtigen Elektrode (mag schweißdraht auswahl)

Sicherstellen einer ausreichenden Schutzgasabdeckung (schutzgas mag schweißen)

Das Verständnis dieser häufigen Fehler und die Umsetzung entsprechender Maßnahmen können die Qualität der Schweißnähte erheblich verbessern. Für detaillierte Anleitungen und Tipps zum MAG-Schweißen besuchen Sie unsere Seiten zu MAG Schweißen Anleitung und MAG Schweißgerät kaufen.

Häufige Schweißfehler

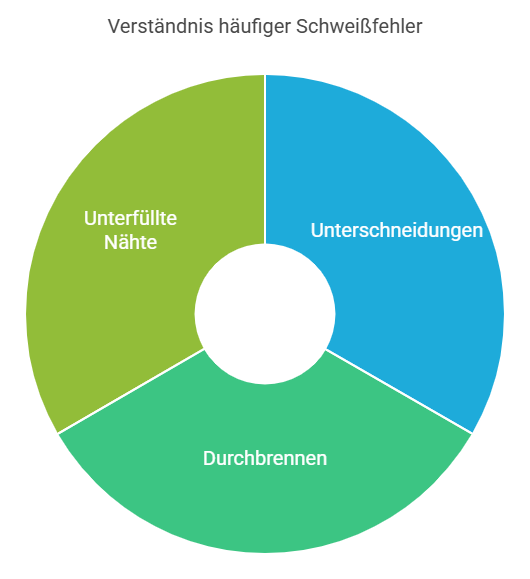

Beim MAG-Schweißen können mehrere häufige Fehler auftreten, die die Qualität der Schweißverbindung beeinträchtigen können. Zu diesen Fehlern gehören Unterschneidungen, Durchbrennen und unterfüllte Schweißnähte.

Unterschneidungen

Unterschneidungen treten auf, wenn während des Schweißens zu wenig Schweißzusatzmaterial verwendet wird oder der Schweißstrom zu hoch ist. Dies führt zu einer Einkerbung am Rand der Schweißnaht, was die Festigkeit der Schweißverbindung verringern kann und die Korrosion beschleunigt.

Durchbrennen beim Schweißen

Durchbrennen tritt auf, wenn die Hitzeeinbringung zu hoch ist, was dazu führt, dass das Material durchgeschmolzen wird und Löcher entstehen. Dies kann durch zu hohen Strom oder zu langsames Bewegen des Brenners verursacht werden. Dieser Fehler reduziert die Festigkeit des Verbindungsbereichs.

Weitere Details und Tipps zur Fehlervermeidung finden Sie unter MAG Schweißen Parameter.

Unterfüllte Schweißnähte

Unterfüllte Schweißnähte entstehen, wenn zu wenig Schweißzusatzmaterial in die Schweißnaht eingebracht wird. Dies führt zu unvollständigen Verbindungen, die als Spannungsaufreisser wirken können und somit die strukturelle Integrität beeinträchtigen.

Für Informationen zur Auswahl des richtigen Schweißdrahts besuchen Sie mag schweißdraht auswahl.

Unabhängig davon, ob es sich um Unterschneidungen, Durchbrennen oder unterfüllte Schweißnähte handelt, ist es wichtig, die richtigen Techniken und Parameter beim MAG-Schweißen zu verwenden, um diese Fehler zu minimieren und hochwertige Schweißnähte zu erzielen.

Fehler beim Schweißen verhindern

Fehler beim MAG-Schweißen sind häufig und können zu erheblichen Problemen führen. In diesem Abschnitt werden wir einige gängige Fehler betrachten und Möglichkeiten aufzeigen, wie diese vermieden werden können.

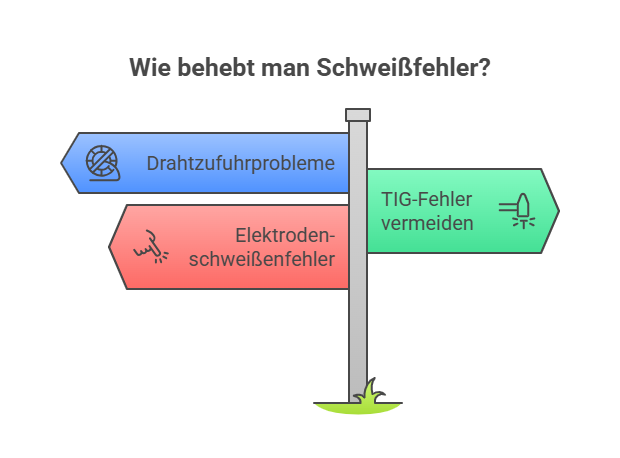

Probleme mit Drahtzufuhr beheben

Ein häufiges Problem beim MAG-Schweißen ist die Drahtzufuhr. Schwierigkeiten bei der Drahtzufuhr können zu unregelmäßigen Schweißnähten, inkonsistenter Durchdringung oder Drahtbrand führen. Diese Probleme können durch falsche Drahtspannung, Verstopfung im Drahtvorschub oder Probleme mit dem Drahtantriebssystem verursacht werden (Tikweld).

Um diese Probleme zu vermeiden, können folgende Maßnahmen ergriffen werden:

Drahtspannung überprüfen: Achten Sie darauf, dass die Drahtspannung korrekt eingestellt ist.

Regelmäßige Wartung: Überprüfen Sie regelmäßig den Drahtvorschub und reinigen Sie ihn bei Bedarf.

Drahtantriebssystem prüfen: Stellen Sie sicher, dass das Drahtantriebssystem ordnungsgemäß funktioniert.

Weitere Informationen finden Sie in unserer mag schweißen anleitung.

TIG-Schweißfehler vermeiden

Obwohl unser Fokus auf MAG-Schweißen liegt, ist es hilfreich, auch häufige Fehler beim TIG-Schweißen zu verstehen. TIG-Schweißen erfordert viel Präzision und kann anfällig für Fehler sein, die durch falsche Parameter oder unzureichende Gasabdeckung verursacht werden.

Typische Fehler und deren Vermeidung:

Porosität: Vermeiden Sie Gasblasen im Schweißgut durch eine saubere Schweißoberfläche und ausreichende Schutzgasabdeckung.

Risse: Nutzen Sie die richtigen Schweißparameter und Vorspannung, um Risse zu verhindern.

Schweißfehler bei Elektrodenschweißen

Elektrodenschweißen kann, genau wie MAG-Schweißen, verschiedene Fehler verursachen, darunter schlechte Schweißnahtqualität und unzureichende Schweißfusion, die durch unzureichende Materialvorbereitung oder inkonsistente Schweißparameter entstehen können.

Fehler und Vermeidungsmethoden:

Unzureichende Materialvorbereitung: Bereiten Sie das Grundmetall ordnungsgemäß vor, um Oxidation und Verunreinigungen zu vermeiden.

Inkonsistente Schweißparameter: Stellen Sie sicher, dass die Schweißparameter konsistent und für den verwendeten Werkstoff geeignet sind.

Mangelnde Gasabdeckung: Verwenden Sie ausreichendes Schutzgas, um die Qualität der Schweißnaht zu gewährleisten.

Für weiterführende Informationen schauen Sie in die Artikel MAG Schweißen Parameter und Schutzgas MAG Schweißen.

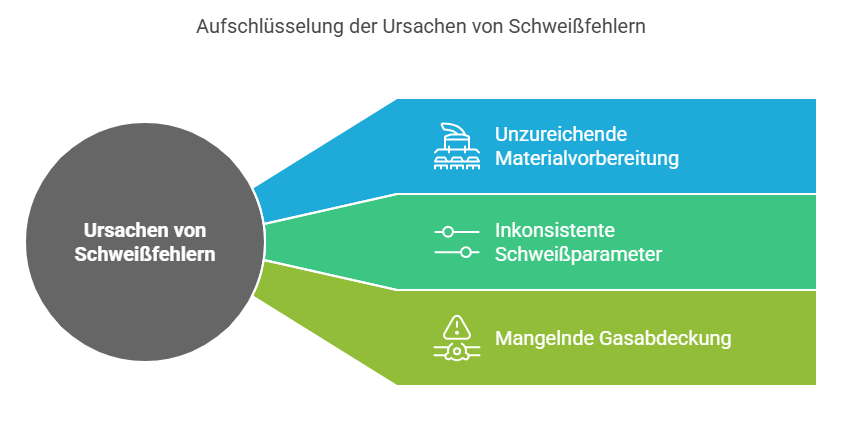

Ursachen von Schweißfehlern

Der Schweißprozess ist komplex und Fehler können aus verschiedenen Gründen auftreten. Ein besseres Verständnis der Ursachen kann Unternehmen helfen, die Qualität ihrer MAG-Schweißnähte zu verbessern.

Unzureichende Materialvorbereitung

Eine ordnungsgemäße Vorbereitung des Grundmaterials ist entscheidend für qualitativ hochwertige Schweißnähte. Eine schlechte Vorbehandlung kann zu Porosität, schwachen Schweißnähten, Spritzern, Oxidation oder mangelnder Verschmelzung führen (Tikweld).

Durch gründliches Reinigen und Vorbereiten der Oberflächen kann die Anzahl dieser Fehler reduziert werden. Weitere Informationen zur Auswahl des passenden Schweißdrahtes finden Sie unter mag schweißdraht auswahl.

Inkonsistente Schweißparameter

Ungleichmäßige oder falsche Schweißparameter wie Stromstärke und Spannung können zu Fehlern wie Unterschneidungen und unvollständiger Durchdringung führen.

Es ist wichtig, die richtigen Einstellungen zu verwenden, um stabile und starke Schweißnähte zu gewährleisten.

Mangelnde Gasabdeckung

Eine unzureichende Abdeckung durch Schutzgas kann zu Porosität und schwachen Schweißnähten führen. Gasblasen, die nicht entweichen können, können die Metalloberfläche kontaminieren und die Festigkeit der Naht beeinflussen.

Durch die richtige Wahl und Handhabung des Schutzgases kann die Qualität der Schweißnähte deutlich verbessert werden. Weitere Informationen dazu finden Sie unter schutzgas mag schweißen.

Unternehmen, die sich für das Schweißen interessieren, sollten sich diese häufigen Hauptursachen von Schweißfehlern bewusst sein und die notwendigen Maßnahmen ergreifen, um sie zu vermeiden. Weitere Tipps und Lösungen finden Sie unter mag schweißgerät kaufen.

Schweißsicherheit

Beim MAG-Schweißen steht die Sicherheit an oberster Stelle. Egal ob Anfänger oder erfahrener Schweißer, die Einhaltung von Sicherheitsrichtlinien und das Tragen der richtigen Schutzausrüstung sind essenziell, um Unfälle und Verletzungen zu vermeiden.

Richtlinien für sicheres Schweißen

Um sicher zu schweißen, müssen Schweißer bestimmte Richtlinien und Standards befolgen:

Schutzausrüstung: Tragen der passenden Schutzausrüstung wie Helm, Handschuhe und Schutzkleidung.

Lüftung: Sicherstellen einer guten Belüftung oder Nutzung von Absauganlagen, um Schweißrauch abzuführen.

Gefahrenstoffe: Umgang mit gefährlichen Materialien gemäß den ANSI Z49.1-Sicherheitsstandards (TRDSF).

Feuervermeidung: Beachten der OSHA 29 CFR 1910 Subpart Q Richtlinien für den Umgang mit entzündlichen Materialien (TRDSF).

Schutzausrüstung für Schweißer

Die richtige Schutzausrüstung ist das A und O für den Schutz vor den häufigsten Schweißgefahren.

Weitere Informationen zur Auswahl der passenden Schutzausrüstung finden Sie in unserem spezialisierten Artikel.

Gefahren bei Schweißarbeiten

Beim MAG-Schweißen können verschiedene Gefahren auftreten. Zu den häufigsten Risiken zählen:

Augenverletzungen: Durch das helle UV-Licht des Schweißbogens kann es zu „Schweißerblitzen“ kommen, was ohne Schutzbrille zu schweren Verletzungen führen kann (TRDSF).

Lungenbeschwerden: Einatmen von Schweißrauch und Dämpfen kann auf lange Sicht die Lungen schädigen (TRDSF).

Brandgefahr: Durch Funkenbildung und heiße Metallteile besteht Brandgefahr. Brandschutzmaßnahmen und Löschmittel sollten immer in der Nähe sein.

Durch das Beachten dieser Sicherheitsrichtlinien und das Tragen der richtigen Schutzkleidung können die Risiken beim MAG-Schweißen minimiert werden.

Mehr über die optimale Nutzung von Schutzgas und die richtigen Parameter beim MAG-Schweißen finden Sie in unseren weiteren Artikeln.

Fehlerursachen und Lösungen

In diesem Abschnitt geht es darum, häufige Fehlerquellen und deren Lösungen beim MAG-Schweißen zu identifizieren. Dies ist entscheidend, um qualitativ hochwertige Schweißnähte zu gewährleisten.

Anfängerfehler beim Schweißen

Anfänger machen häufig eine Reihe von Fehlern, die die Qualität der Schweißnaht beeinträchtigen können. Ein häufiger Fehler ist die Wahl des falschen Schweißverfahrens. Es ist wichtig, die Unterschiede zwischen den verschiedenen Schweißverfahren zu verstehen und das passende Verfahren auszuwählen.

Ein weiterer häufiger Fehler ist, dass Anfänger sich während des Schweißens nicht wohlfühlen. Dies führt oft zu unbefriedigenden Ergebnissen. Komfort während des Schweißens ist entscheidend für die Qualität der Schweißnaht. Dies beinhaltet das richtige Halten der Schweißpistole, die korrekte Fülltechnik und die Fokussierung auf die Naht.

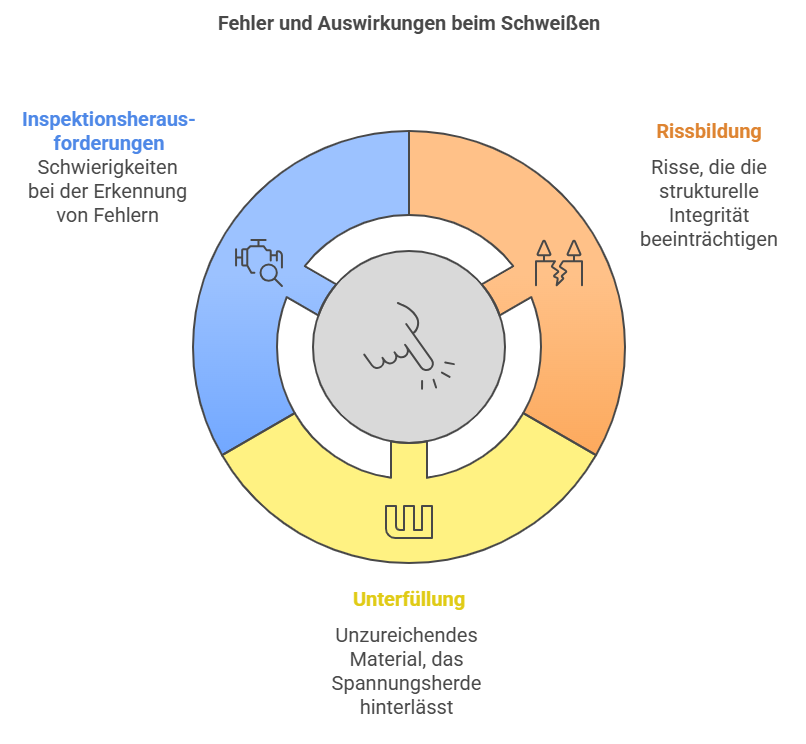

Auswirkungen von Schweißfehlern

Schweißfehler können schwerwiegende Auswirkungen auf die Integrität und Haltbarkeit der Schweißnaht haben. Zum Beispiel können Risse in der Schweißnaht auftreten, die strukturelle Schwächen verursachen. Diese können längs, quer oder am Ende der Schweißnaht auftreten und werden als Kraterrisse bezeichnet.

Ein unterfüllter Schweißnaht-Defekt tritt auf, wenn zu wenig Schweißmaterial in die Fuge eingebracht wird. Dies lässt unfertige Abschnitte zurück, die als Spannungsherde wirken können. Dies wird oft durch einen niedrigen Schweißstrom und übermäßige Schweißgeschwindigkeit verursacht.

Inspektion und Fehlerbehebung im Schweißprozess

Die Inspektion der Schweißnähte ist ein wesentlicher Bestandteil der Qualitätskontrolle. Schweißinspektoren verbringen Jahre damit, ihre Fähigkeit zu entwickeln, Schweißunregelmäßigkeiten und -fehler zu erkennen und zu bewerten. Obwohl einige Fehler leichter zu erkennen sind als andere, sind sie darauf trainiert, alle Unregelmäßigkeiten und Fehler zu identifizieren (Red-D-Arc).

Bei der Inspektion ist es wichtig, systematisch vorzugehen und verschiedene Prüfmethoden anzuwenden. Dies umfasst visuelle Inspektion, Röntgenprüfung und Ultraschallprüfung. Dabei sollten folgende Parameter berücksichtigt werden:

Um mehr über die Fehlervermeidung zu erfahren, können Sie unsere Artikel über MAG Schweißen Anleitung und Schweißparameter lesen.

Durch die richtige Auswahl des Schweißverfahrens, das Verständnis der Auswirkungen von Schweißfehlern und die systematische Inspektion können Schweißfehler reduziert und die Qualität der Schweißnähte verbessert werden.