Startklar zum Schweißen: MAG-Schweißen Anleitung in einfachen Schritten

Grundlagen des MAG-Schweißens

MAG-Schweißprozess

Der MAG-Schweißprozess (Metall-Aktivgas-Schweißen) ist eine weitverbreitete Schweißtechnik, die in vielen Industrien Anwendung findet. Hierbei wird ein Lichtbogen zwischen einer kontinuierlich zugeführten Drahtelektrode und dem Werkstück erzeugt, wodurch beide Bestandteile miteinander verschmelzen. Ein Schutzgas schützt die Schweißstelle vor der umgebenden Luft und verhindert dadurch Oxidation und Verunreinigungen (HARtech).

Vorteile des MAG-Schweißens

MAG-Schweißen bietet zahlreiche Vorteile, die es zu einer beliebten Wahl in der Industrie machen:

Geschwindigkeit: Der Prozess ist schnell und ermöglicht hohe Produktivität, was besonders in der Serienfertigung vorteilhaft ist.

Vielseitigkeit: Geeignet für verschiedenste Metalle wie Stahl, Aluminium, Kupfer, Messing und Edelstahl (HARtech).

Qualität: Hohe Schweißqualität mit minimaler Rauch- und Spritzerentwicklung reduziert Ausschussraten.

Kosteneffizienz: Trotz hoher initialer Gerätekosten ist der Prozess langfristig kosteneffizient aufgrund der gesteigerten Geschwindigkeit und Produktivität.

Anpassungsfähigkeit: Anpassbar an unterschiedliche Materialstärken und Schweißpositionen.

Es ist jedoch wichtig, während des Schweißens ein sauberes und stabiles Umfeld zu gewährleisten, da äußere Bedingungen wie Luftströme und Staub die Schweißqualität negativ beeinflussen können (HARtech).

Weitere Informationen zur Auswahl des geeigneten Schweißgeräts finden Sie in unserem Artikel über MAG Schweißgerät kaufen. Wenn Sie häufige Schweißprobleme und deren Lösungen verstehen wollen, besuchen Sie unsere Seite über MAG Schweißen Fehler.

Die Rolle von Schutzgasen beim MAG-Schweißen

Schutzgase spielen eine entscheidende Rolle beim MAG-Schweißprozess. Sie schützen die Schweißnaht vor der Umgebungsluft und verhindern Oxidation, was zu hochwertigen Ergebnissen führt (HARtech). Im Folgenden werden die verschiedenen Arten von Schutzgasen und ihre jeweilige Wirkung erläutert.

Arten von Schutzgasen

Beim MAG-Schweißen kommen unterschiedliche Schutzgase zum Einsatz. Die Wahl des richtigen Schutzgases hängt von verschiedenen Faktoren ab, einschließlich des zu schweißenden Materials und der gewünschten Schweißqualität. Im Wesentlichen unterscheidet man zwischen inerten und aktiven Schutzgasen.

Metall-Inertgasschweißen (MIG):

Argon (Ar)

Helium (He)

Argon-Helium-Gemisch

Metall-Aktivgasschweißen (MAG):

Kohlendioxid (CO₂)

Sauerstoff (O₂) in geringen Mengen

Argon-CO₂-Gemisch

Für nähere Informationen über die Auswahl des richtigen Schutzgases, besuchen Sie unsere Seite über Schutzgas MAG Schweißen.

Wirkung von Schutzgasen

Schutzgase haben verschiedene Funktionen und Wirkungen im MAG-Schweißprozess. Sie sind entscheidend für die Qualität und Festigkeit der Schweißnaht.

Quelle: Fronius

Einfluss von inertem Schutzgas (MIG)

MIG-Schweißen verwendet inerte Schutzgase wie Argon und Helium, die nicht mit dem Schmelzbad reagieren. Diese Gase bieten einen stabilen Lichtbogen und sind ideal für das Schweißen von nicht-eisenhaltigen Metallen wie Aluminium und Kupfer (Fronius).

Argon: Verhindert Bildung von Oxiden und bietet eine hohe Schweißnahtqualität.

Helium: Sorgt für mehr Energie im Lichtbogen und ermöglicht tiefere Durchdringung.

Einfluss von aktivem Schutzgas (MAG)

MAG-Schweißen verwendet aktive Schutzgase wie CO₂ und Sauerstoff, die mit dem Schmelzbad reagieren. Diese Gase sind kostengünstiger und besonders effektiv bei eisenhaltigen Metallen wie Stahl.

CO₂: Erhöht die Durchdringung und bietet kostengünstigen Schutz, jedoch mit mehr Spritzern.

Sauerstoff: Verbessert die Lichtbogenstabilität und Schweißnahtqualität, jedoch nur in kleinen Mengen.

Für detaillierte Informationen zu Schweißparametern besuchen Sie unsere Seite über MAG Schweißen Parameter.

Durch die Wahl des richtigen Schutzgases und die Anpassung der Schweißparameter lassen sich optimale Schweißergebnisse erzielen. Damit können Unternehmen ihre Produktivität erhöhen und die Qualität ihrer Schweißverbindungen verbessern.

Fehlersuche und Problemlösung beim MAG-Schweißen

Fehlersuche und Problemlösung sind entscheidende Aspekte beim MAG-Schweißen. Es ist wichtig, häufige Schweißprobleme zu erkennen und geeignete Lösungen zu finden, um die Qualität der Schweißnähte zu verbessern.

Häufige Schweißprobleme

Beim MAG-Schweißen treten oft bestimmte Probleme auf. Zu den häufigsten Schweißfehlern gehören:

Lösungsansätze bei Schweißproblemen

Um diese Schweißprobleme zu beheben, können verschiedene Lösungsansätze verfolgt werden:

Spritzerbildung reduzieren

Schweißstrom und Lichtbogenlänge reduzieren: Zu hoher Schweißstrom und ein langer Lichtbogen können zu Spritzerbildung führen.

Brennerwinkel und Polarität überprüfen: Ein falscher Brennerwinkel oder eine falsche Polarität kann ebenfalls Spritzer verursachen.

Auswahl des richtigen Schutzgases und korrekter Flussrate: Eine angemessene Gasflussrate und das passende Schutzgas sind entscheidend (CAMM Metals Blog).

Porosität vermeiden

Frische Schweißzusätze verwenden: Feuchtigkeitsfreie Schweißzusätze helfen, Porosität zu verhindern.

Schweißbrenner und Schweißgerät überprüfen: Lecks im Schweißbrenner und falsche Gasflüsse können Porosität verursachen.

Gasdüse reinigen und richtige Brennerführung sicherstellen: Eine saubere Gasdüse und der korrekte Brennerwinkel sind wichtig (CAMM Metals Blog).

Einbrandkerben vorbeugen

Schweißgeschwindigkeit überwachen: Langsame oder ungleichmäßige Schweißgeschwindigkeit vermeidet Einbrandkerben.

Richtige Lichtbogenspannung und Elektrodenwahl: Je nach Plattendicke sollten passende Elektroden und Spannungseinstellungen genutzt werden (CAMM Metals Blog).

Verformung minimieren

Zweiseitiges Schweißen: Diese Methode hilft, Verformungen zu verringern.

Große Elektroden verwenden und Sequenzen anpassen: Große Elektroden und angepasste Schweißsequenzen und -positionen sind wichtig.

Festes Spannen: Ein fester Halt des Werkstücks verhindert Verformungen.

Risse vermeiden

Kantenvorbereitung und richtige Temperatur sicherstellen: Saubere und gut vorbereitete Kanten sowie die richtige Temperatur beim Schweißen verhindern Risse.

Maschineneinstellungen überprüfen: Vor dem Schweißen sollten die Wärmeeinstellungen geprüft werden (CAMM Metals Blog).

Für weiterführende Informationen und detaillierte Anleitungen zu den notwendigen Schutzgasen, zur Auswahl des richtigen Schweißdrahtes sowie zu weiteren Lösungen bei Schweißfehlern, schauen Sie sich die entsprechenden Artikel auf unserer Seite an.

Anwendungen und Branchen des MAG-Schweißens

Einsatzbereiche des MAG-Schweißens

Das MAG-Schweißen, auch als Metall-Aktiv-Gas-Schweißen bekannt, findet in vielen Anwendungen Verwendung, dank seiner Vielseitigkeit und Effizienz. Hier sind einige der häufigsten Einsatzbereiche:

Rohrschweißung: Typisch in der Rohrleitungs- und Gasindustrie.

Fertigung: Für die Herstellung von Maschinen, Werkzeugen, und anderen industriellen Produkten.

Automobilindustrie: Wartung und Produktion von Fahrzeugen.

Bauwesen: In der Konstruktion von Stahlrahmen, Brücken, und anderen Bauprojekten.

Schiffbau: Für den Bau und die Reparatur von Schiffen.

Das MAG-Schweißen bietet die Flexibilität, verschiedene Metalle unterschiedlicher Dicke zu verschweißen, was es zu einer idealen Wahl für unterschiedlichste Schweißanforderungen macht.

Industrien, die MAG-Schweißen nutzen

Verschiedene Industriezweige profitieren von den Vorteilen des MAG-Schweißens, darunter Geschwindigkeit, Produktivität und Qualitätskontrolle. Hier sind einige der wichtigsten Branchen:

Automobilindustrie: Die Automobilindustrie nutzt das MAG-Schweißen für die Fertigung und Reparatur von Fahrzeugen. Es wird vor allem wegen seiner Geschwindigkeit und Effizienz geschätzt, was die Produktionszeiten verkürzt und die Kosten senkt.

Luft- und Raumfahrt: In der Luftfahrt wird das MAG-Schweißen für die Herstellung und Wartung von Flugzeugteilen verwendet. Es bietet eine genaue und zuverlässige Verbindung, die für die Sicherheit und Leistung von Flugzeugen entscheidend ist.

Schiffbau: Die Schiffbauindustrie verwendet das MAG-Schweißen für den Bau von Schiffsrümpfen und anderen Schiffsstrukturen. Es ermöglicht starke und dauerhafte Verbindungen in großem Maßstab.

Strukturstahlbau: Die Bauindustrie nutzt das MAG-Schweißen zur Herstellung und Montage von Stahlträgern und -strukturen in Gebäuden und Brücken.

Diese Branchen setzen das MAG-Schweißen ein, um die Effizienz zu maximieren und die Qualität ihrer Produkte zu gewährleisten.

Für weiterführende Informationen über das Vermeiden von Schweißfehlern, besuchen Sie unsere Seite zu Schweißfehlern beim MAG-Schweißen.

Sicherheitsmaßnahmen beim MAG-Schweißen

Beim MAG-Schweißen ist es wichtig, sich der potenziellen Gefahren bewusst zu sein und geeignete Maßnahmen zu ergreifen, um Unfälle zu vermeiden.

Gefahrenbewusstsein beim Schweißen

Das MAG-Schweißen birgt diverse Risiken, die Schweißer kennen sollten:

Elektrischer Schock: Verglichen mit Lichtbogen-Schweißverfahren ist die Gefahr elektrischer Schläge beim MAG-Schweißen geringer, da der Schweißstrom normalerweise mit einem Auslöser oder Fußschalter ein- und ausgeschaltet wird (HSE).

Brandgefahr: Die durch den Lichtbogen erzeugte intensive Hitze und die erzeugten Funken und geschmolzenen Metalle können Brände verursachen.

Ausrüstungspflege: Eine regelmäßige Wartung der Schweißgeräte ist entscheidend, um Schweißprobleme zu verhindern und qualitativ hochwertige Schweißnähte sicherzustellen.

Maßnahmen zur Vermeidung von Unfällen

Eigenständige Maßnahmen und betriebliche Richtlinien helfen, Unfälle beim Schweißen zu vermeiden:

Elektrische Sicherheit

Regelmäßige Inspektionen: Schweißgeräte sollten regelmäßig gewartet und auf Schäden überprüft werden, um elektrische Schläge zu vermeiden.

Isolierung und Erdung: Eine korrekte Isolierung und Erdung der Geräte verhindert das Risiko elektrischer Schocks.

Brandschutz

Arbeitsplatzprüfung: Vor Beginn der Schweißarbeiten sollte der Arbeitsbereich auf entzündliche Stoffe überprüft werden (Lincoln Electric).

Feuerwache: Beim Schweißen in der Nähe von leicht entflammbaren Materialien ist eine Feuerwache erforderlich, die die Funkenrichtung überwacht und bereit ist, mögliche Brände zu löschen (Lincoln Electric).

Persönliche Schutzausrüstung (PSA)

Schutzkleidung: Tragen von feuerbeständiger Kleidung, Schutzschilden, Handschuhen und festem Schuhwerk.

Augenschutz: Verwendung von Schutzbrillen oder Gesichtsschutz mit geeignetem Filter zum Schutz vor Lichtbogenstrahlung.

Indem Unternehmen die oben genannten Sicherheitsvorkehrungen beachten, können sie die Risiken beim MAG-Schweißen minimieren und die Sicherheit ihrer Mitarbeiter gewährleisten.

Verbesserungstechniken und Zukunftsausblick

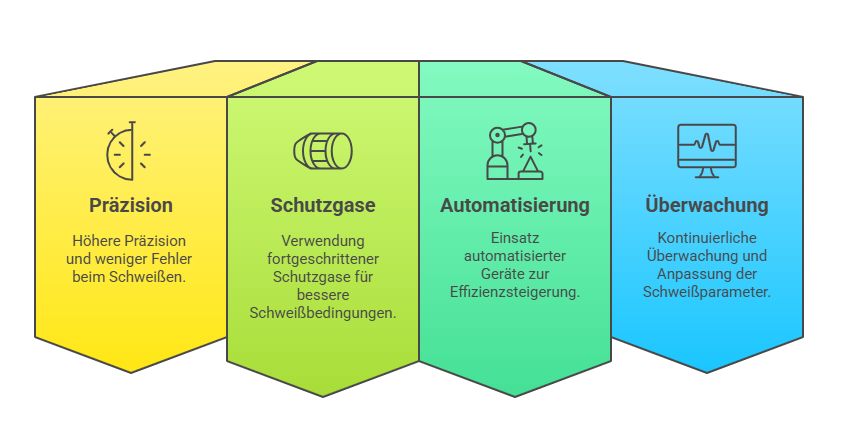

Im Bereich des MAG-Schweißens werden kontinuierlich neue Technologien und Techniken entwickelt. Diese Fortschritte helfen dabei, Effizienz und Präzision zu steigern und die Qualität der Schweißnähte zu verbessern.

Technologische Entwicklungen

Die technologische Entwicklung im MAG-Schweißen zielt darauf ab, die Prozesse weiter zu optimieren und die Sicherheit zu erhöhen. Eine der bemerkenswertesten Fortschritte ist die Einführung von Schweißrobotern. Diese Roboter ermöglichen eine höhere Präzision und Geschwindigkeit und reduzieren die Fehlerquote.

Ein weiteres Beispiel ist die Verwendung fortschrittlicher Schutzgase. Während herkömmliche Gase wie Kohlendioxid und Argon weiterhin verwendet werden, werden Mischgase entwickelt, um spezifische Schweißbedingungen zu verbessern. Weitere Informationen zu Schutzgasen finden Sie hier schutzgas mag schweißen.

Moderne MAG-Schweißgeräte sind oft mit automatisierten Einstellungen und Sensoren ausgestattet, die die Parameter kontinuierlich überwachen und anpassen. Diese Geräte können die Schweißqualität in Echtzeit analysieren und gegebenenfalls Änderungen vornehmen.

Technologie Vorteile von Schweißrobotern

Fortschritte im MAG-Schweißverfahren

Fortschritte im MAG-Schweißverfahren sind entscheidend, um den wechselnden Anforderungen in verschiedenen Industrien gerecht zu werden. Dazu gehören Entwicklungen in den Schweißtechniken sowie Verbesserungen in den verwendeten Materialien.

Revolutionäre Fortschritte umfassen die Einführung neuer Schweißprozesse wie das Puls-MAG-Schweißen. Dieser Prozess verwendet pulsierende Stromstärke, was zu tieferen und schmaleren Schweißnähten führt und gleichzeitig die Spritzerbildung reduziert.

Auch Materialien spielen eine wesentliche Rolle. Neue Schweißdrähte mit verbesserten Eigenschaften tragen zur besseren Qualität und Haltbarkeit der Schweißnähte bei. Die Auswahl des richtigen Schweißdrahtes ist entscheidend für ein erfolgreiches Schweißen, weitere Informationen finden Sie hier: MAG Schweißdraht Auswahl.

Neben diesen technologischen und prozessualen Fortschritten gibt es auch zahlreiche Schulungen und Fortbildungen für Schweißer, um mit den neuesten Techniken und Geräten vertraut zu bleiben.

Die Zukunft des MAG-Schweißens liegt in der ständig wachsenden Integration von Automatisierung und digitalen Technologien, diese Innovationen werden dazu beitragen, die Prozesse weiter zu optimieren und neue Anwendungen zu erschließen.